Définition du prototypage

Le prototypage est un procédé qui permet de réaliser un modèle avec une apparence et/ou les qualités techniques d’un produit final.

Le prototype est une étape incontournable dans la réalisation d’un projet, il permet de valider ou non certaines étapes de la conception d’un produit.

Bien souvent le prototype “physique” intervient après la réalisation d’un prototype virtuel : dessin 3D, modélisation, etc…

Ce prototype peut être fonctionnel ou non fonctionnel, ses fonctions seront les suivantes :

- Permettre de sélectionner un ou plusieurs modèles.

- Valider les dimensions ou encombrement d’une pièce.

- Obtenir une première expérience utilisateur (visuel, toucher, aspect).

- Valider rapidement des modifications ou des améliorations d’un produit.

De plus, la fabrication de prototype est un moyen efficace pour communiquer rapidement avec des partenaires ou des clients.

Bien plus efficace qu’un dessin 3D sur un écran, c’est le meilleur moyen pour pouvoir percevoir les formes et les dimensions d’un objet.

La fabrication de prototypes peut être réalisée de plusieurs façon :

- Découpage et collage de papiers et de cartons.

- Usinage CNC de pièces en bois ou métal

- Impression 3D

Depuis ces dernières années, le développement de la technologie d’impression 3D a permis de faciliter l’accessibilité aux prototypages rapides.

Quelques logiciels permettent de concevoir, modéliser et imprimer en 3D son prototype, le tout, en quelques heures et pour un coût très faible.

Avec certaines technologies d’impression 3D, la fabrication de certaines pièces peut se faire sans post-traitement, ce qui améliore encore les temps de réalisation et de validation.

Le prototypage en impression 3D

Le prototypage étant une étape primordiale dans la conception d’un produit, il est impératif de prendre soin de vérifier avec attention certaines fonctionnalités.

L’impression 3D trouve donc tout son intérêt grâce à la rapidité et à la facilité de fabrication d’un objet.

Auparavant, les concepteurs de produit et les ingénieurs devaient créer des prototypes fonctionnels mais la fabrication de ces objets pouvait nécessiter les mêmes procédés de fabrication que la pièce finale, ce qui entraîne des coûts conséquents et des délais importants.

Aujourd’hui, non seulement il est possible de fabriquer un prototype avec un prix raisonnable mais les éventuelles corrections et ajustements peuvent se faire dans un délai très court.

Le prototypage rapide

Le prototypage rapide va permettre de passer en quelques jours voir quelques heures de l’étape de projet à l’étape de réalisation d’un produit.

Selon la technologie d’impression 3D choisie, on pourra même disposer d’un prototype fonctionnel avec la couleur, la texture ou bien le matériau souhaité.

Parfois, le même prototype pourra être imprimé avec différents matériaux.

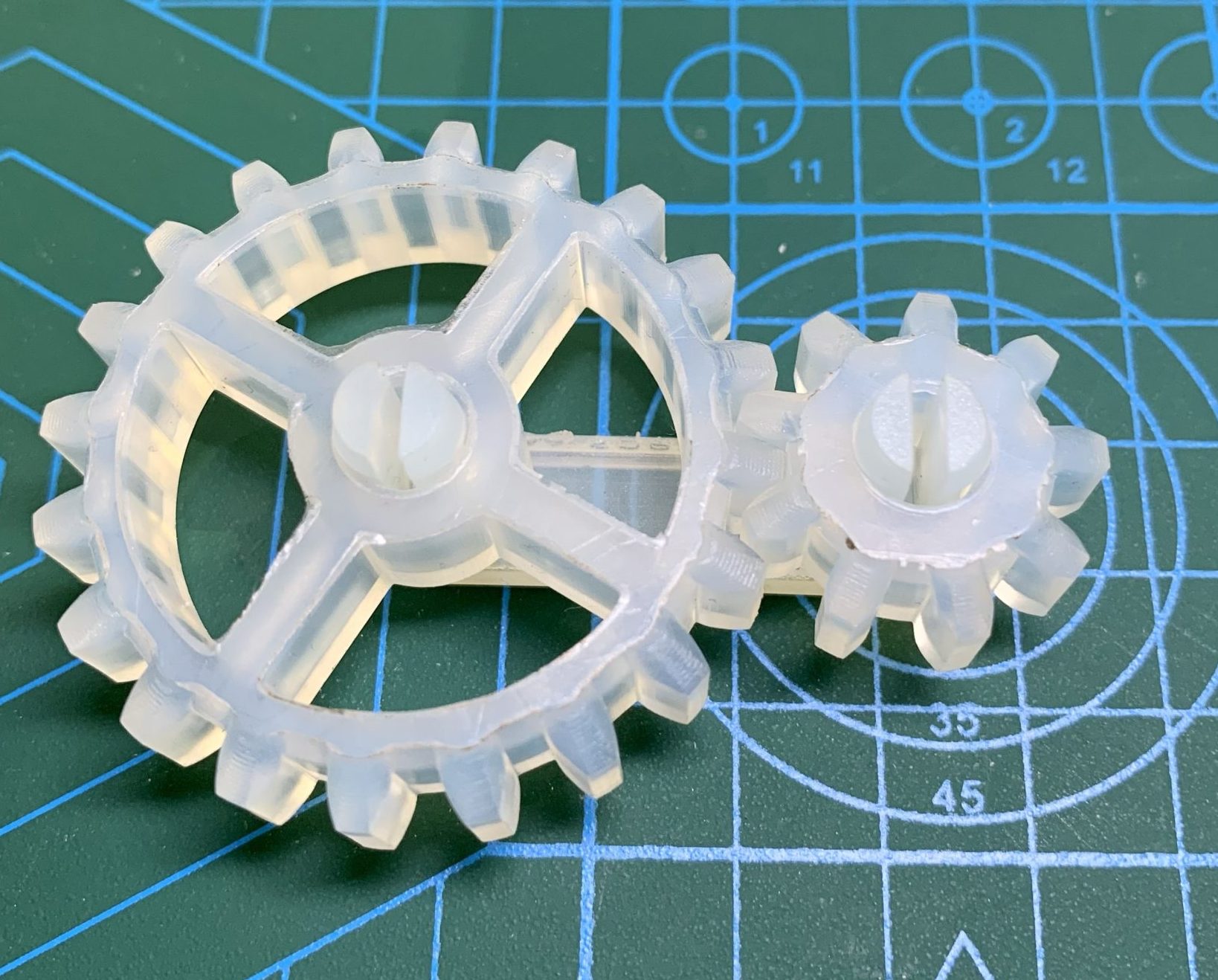

Autre avantage de la fabrication additive, la fabrication de pièces complexes qui ne peuvent être réalisées qu’à l’aide d’outillages complexes et coûteux dans les procédés de fabrication traditionnels par soustraction de matière.

Les concepteurs de produits peuvent alors laisser leur imagination et leur créativité pour concevoir de nouveaux produits innovants.

Une imprimante 3D au bureau.

Les imprimantes 3D de bureau sont très pratiques et peuvent être installées dans presque tous les milieux de travail.

Ces machines peuvent même s’intégrer dans un bureau d’études sous réserve que les entreprises disposent des ressources nécessaires en interne pour entretenir, régler et réparer les machines. Dans ce cas, la validation de prototype peut se faire très rapidement.

Une autre solution est de s’adresser à un prestataire spécialiste de l’impression 3D.

Celui-ci disposera des connaissances nécessaires pour fabriquer le prototype avec le matériau adapté.

Un fichier envoyé par mail, le plus souvent au format « STL » suffit à établir un devis.

Prototype fonctionnel ou non fonctionnel

Selon le projet et la phase de conception, le prototype demandé peut être fonctionnel ou non fonctionnel.

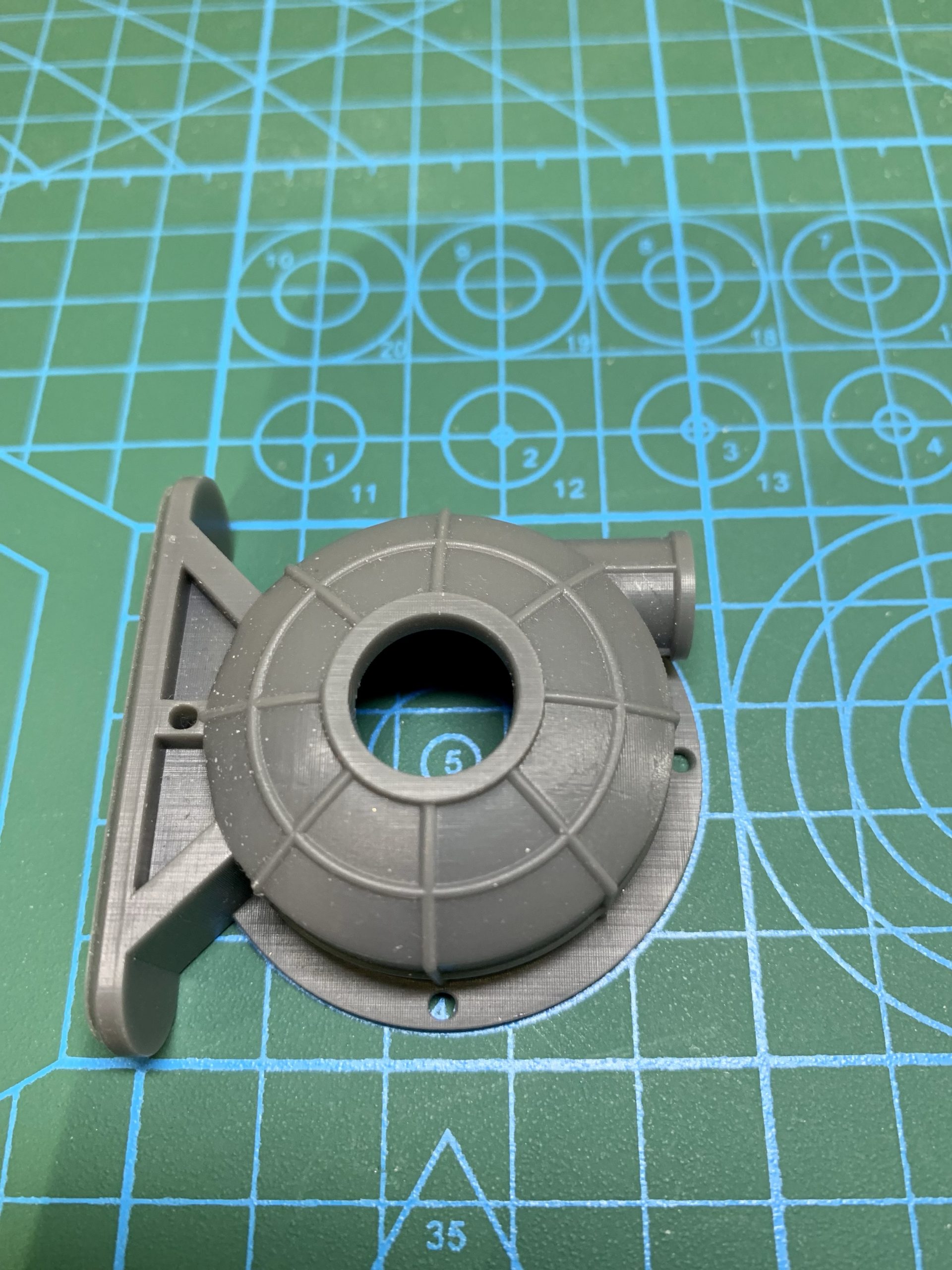

- Prototype non fonctionnel : fabrication d’un produit pour valider une dimension, un aspect. Le choix du matériau a peu d’importance et le prototype est réalisé très rapidement.

- Prototype fonctionnel : fabrication d’un produit pour valider des contraintes mécaniques, des frottements ou des contraintes thermiques. Le choix du matériau devient alors primordial pour assurer la résistance nécessaire et ainsi atteindre le fonctionnement désiré.

Validation du prototype et fabrication

La phase de test validée, le projet va pouvoir poursuivre son parcours jusqu’à la phase de fabrication finale.

En fonction de la technologie de fabrication choisie, l’impression 3D peut être utilisée pour la fabrication des pièces finales jusqu’à la production de petites et moyennes séries.

Conclusion

Quelque soit la taille de votre établissement, l’impression 3D peut être un véritable atout dans certaines phases de vos projets.

Maintenant devenue accessible au plus grand monde, vous pouvez intégrer cette technologie dans votre organisation, ou alors, vous pouvez vous adressez à un prestataire spécialisé.

Par conséquent, cette méthode doit vous permettre d’améliorer le temps de réalisation et de validation des projets mais aussi de gagner en réactivité.

Pro3DTech travaille avec des partenaires variés dans différents domaines d’activités. Notre proximité géographique, nous permet de proposer et valider rapidement une solution avec le matériau adapté au projet.

Nous testons et validons de nouveaux matériaux utilisables avec l’impression 3D FDM (dépôt de filament).

Nous utilisons la technologie SLA pour fabriquer des prototypes fonctionnels de haute définition.

Vous souhaitez discuter de votre projet ?

Vous cherchez une alternative à votre processus actuel pour la fabrication de vos prototypes. N’hésitez pas à nous contacter.