Après avoir dévoilé sa nouvelle imprimante 3D métal au mois de février dernier, Mitsubishi Electric franchit une nouvelle étape avec le développement d’une nouvelle technologie d’impression 3D pouvant fabriquer des pièces dans le vide de l’espace.

Mitsubishi à la conquête de l’espace

L’entreprise japonaise est en plein développement technologique. En effet, c’est dans secteur aérospatial que ce géant de l’innovation à développer une imprimante 3D permettant la fabrication de pièces imprimées en 3D dans le vide.

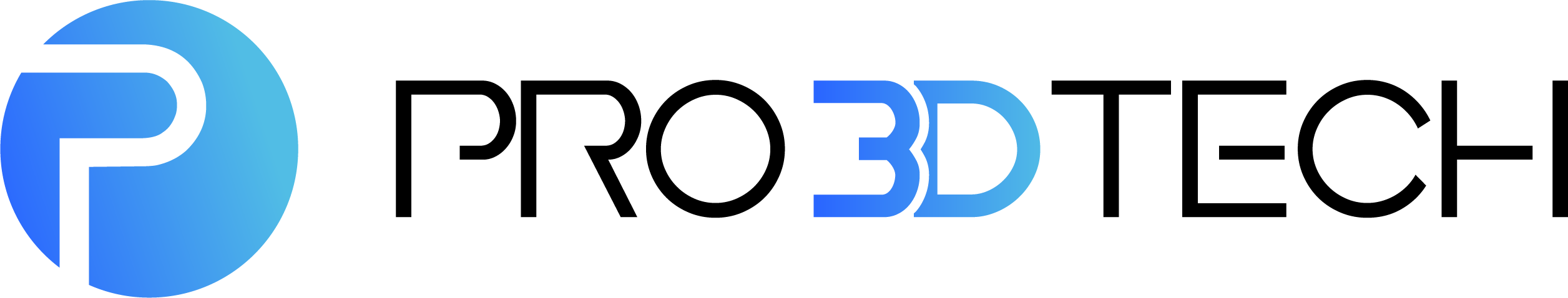

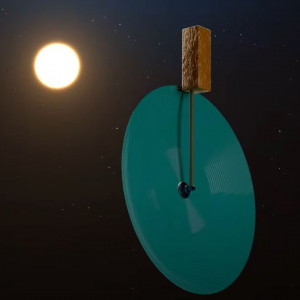

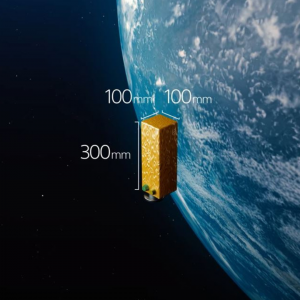

L’objectif de cette machine est de pouvoir fabriquer des antennes de satellites en orbite autour de la terre.

Une conception de satellite optimisée

Cette technologie permettrait de fabriquer différentes pièces présentes dans la construction des satellites. L’utilisation de l’impression 3D offre la possibilité de concevoir des pièces allégées avec des performances accrues.

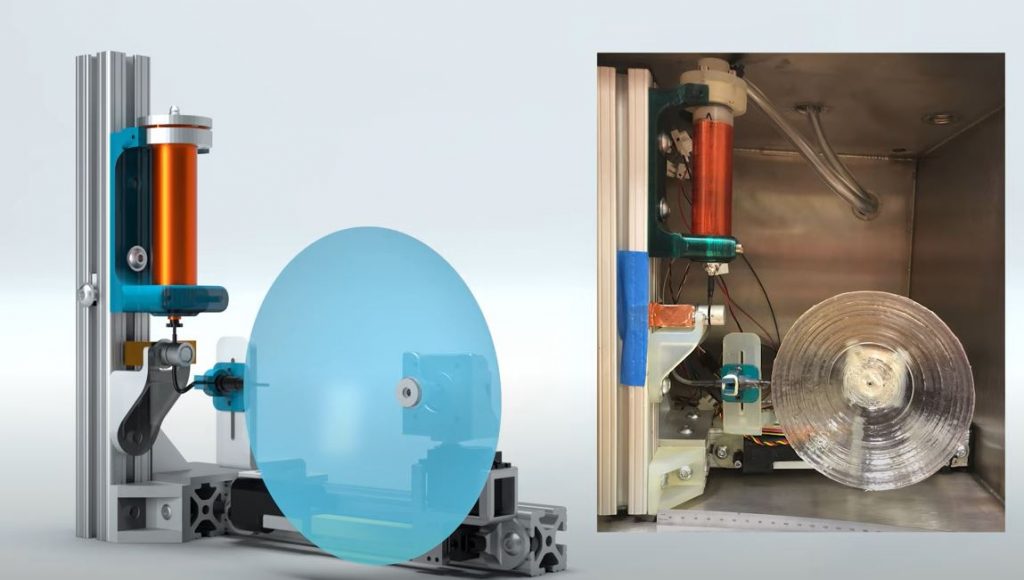

C’est une technologie à base de résine liquide photosensible à la lumière ultraviolette qui est utilisée.

Une fabrication en orbite permettrait de réduire fortement le poids total de transport et les coûts de lancement depuis la terre.

Des antennes imprimées en 3D

Pour garantir un bon fonctionnement, les antennes de satellites doivent respecter 3 conditions :

- Un gain élevé permettant une bonne amplification d’un signal

- Une large bande passante pour permettre la transmission d’une grande quantité de données

- Un faible poids

Ce procédé va donc contribuer à faciliter la fabrication de ces antennes paraboliques en allégeant fortement cet organe essentiel pour nos satellites.

Une résine photosensible adaptée à des conditions spéciales.

Mitsubishi Electric a donc développé une technologie capable d’utiliser et durcir une résine spéciale.

Les résines photosensibles utilisées dans le commerce actuel ont un faible poids moléculaire et une pression de vapeur élevée, elles ne peuvent donc pas être utilisées dans le vide car la polymérisation se fait trop rapidement.

Les équipes ont réussies à mettre au point un matériau sous forme de résine spéciale qui, une fois polymérisée à l’aide des rayons du soleil devient solide et peut résister à une chaleur orbitale d’au moins 400°C.

Retrouvez le détail de cette innovation dans la vidéo de Mitsubishi Electric