Définition du plateau ou « bed » en impression 3D FDM

Le plateau ou « bed » est le composant d’une imprimante 3D qui va permettre l’adhésion de la matière.

En fonction du matériau utilisé et de la finition attendue, nous utiliserons le plateau adapté.

En effet, certains matériaux ne nécessitent pas de plateau chauffant, c’est-à-dire que la matière fondue peut être déposée sur un support à température ambiante.

Le matériau le plus couramment utilisé avec cette application est le PLA. Le PLA (Acide Polylactique) s’imprime sur plateau froid car ce matériau présente peu de rétractation lorsque la matière refroidie.

L’utilisation d’un plateau non chauffant reste rare car un « bed » chauffant, même s’il présente un coût supplémentaire permet tout de même une meilleure adhérence et limite les échecs d’impression.

Le choix du bon type de plateau va permettre de limiter le phénomène de warping. Le warping ou gauchissement est la rétractation du thermoplastique lors du refroidissement de la matière. Les couches supérieures vont se rétracter et vont entrainer une déformation des couches inférieures de la pièce.

Les différents types de plateaux

La technologie FDM (Fused Deposition Modeling) d’impression 3d peut utiliser plusieurs types de plateau (plateau en verre ou mirroir, Buildtak ou plateau flexible, plateau perforé).

Chaque type de plateau va permettre une meilleure adhésion en fonction de la matière utilisée.

La surface du plateau utilisée doit être la plus plane possible afin de limiter les déformations et les problèmes d’impression.

Un plateau “en verre” de qualité aura une surface parfaitement plane et une durée de vie importante, un plateau Buildtak ou plateau flexible aura tendance à se déformer et à se détériorer au fil des utilisations.

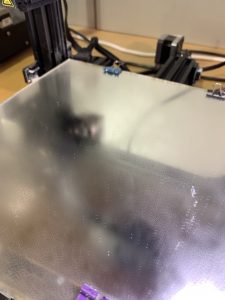

Le plateau “en verre” ou miroir

Ce type de plateau se présente sous la forme d’un verre lisse transparent ou alors d’un verre avec un revêtement d’accroche.

Il permet d’avoir une surface d’impression parfaitement plane. Il se déforme peu et présente peu d’usure.

Un plateau avec un verre lisse va permettre d’obtenir une première couche d’impression parfaitement lisse.

Concernant l’adhérence de la matière, un plateau en verre doit être parfaitement nettoyé et propre. La matière pourra alors adhérer plus efficacement sur le plateau.

L’utilisation d’un dégraissant (nettoyant pour vitre) convient mais l’opération devra être effectuée avant chaque impression. La première couche des pièces imprimées sera alors parfaitement lisse et sans tâche.

Par contre, l’utilisation d’un plateau verre non chauffant est fortement déconseillée, en effet, la matière aura du mal à adhérer au plateau.

L’utilisation d’un plateau chaud permettra une bonne adhésion de la matière et un décollement plus facile de la pièce imprimée lors du refroidissement du plateau.

Afin de conserver les avantages d’un plateau en verre et augmenter l’adhérence de la matière l’utilisation d’une solution adhésive est nécessaire.

Ce type de colle existe sous forme de spray ou de stick spécial impression 3D.

La colle DIMAFIX a été spécialement conçue pour l’utilisation sur plateau verre en impression 3D, cette colle nécessite l’utilisation d’un plateau chauffant puisque plus le plateau est chaud et plus la colle aura une adhésion importante.

La colle en spray se diffuse uniformément sur le plateau et sans épaisseur.

En dessous de 30°C, la colle n’aura plus d’effet et la pièce imprimée se retire facilement.

Avec l’utilisation d’une colle (spray ou stick), un nettoyage régulier du plateau sera nécessaire afin de limiter les surépaisseurs de colles. La colle DIMAFIX se nettoie facilement facilement “à froid” avec un chiffon imbibé d’eau.

Retrouvez les détails de colle DIMAFIX dans notre article et dans notre boutique en ligne.

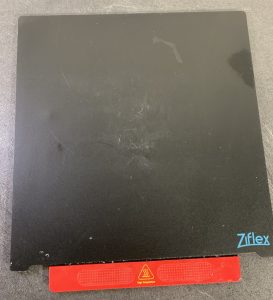

Le plateau Buildtak ou plateau flexible

Ce type de plateau est très facile à utiliser. Il se compose généralement de 2 parties : une partie solidaire du plateau de l’imprimante 3D et une partie magnétique et souple qui vient se positionner par dessus.

Ce plateau peut être utilisé chaud ou froid, il est composé d’un revêtement spécial permettant une adhérence de la matière.

Une fois la pièce imprimée, il suffit de retirer la partie supérieure souple et de décoller facilement la pièce.

La pièce peut ainsi être décollée à a chaud sans attendre le refroidissement du plateau.

Une fois la pièce retirée, le Buildtak ou plateau flexible se réinstalle immédiatement pour une nouvelle impression.

Très facile à utiliser et suite à un certain nombre d’utilisation, le plateau flexible peut présenter des signes de déformations ou des signes d’usure, dans ce cas il suffit de le remplacer (uniquement la partie en contact avec les pièces imprimées).

En fonction de la qualité du Buildtak et de son usure, la première couche ne sera pas lisse et pourra présenter quelques défauts.

Le plateau perforé

Il s’agit du type de plateau utilisé pour certains modèles d’imprimantes ZORTRAX. Le plateau se compose d’un bloc intégrant le plateau perforé et les éléments chauffants.

Ce type de plateau est extrêmement efficace pour l’adhérence des pièces imprimées, il s’utilise donc avec des matériaux techniques avec un fort warping.

Afin d’obtenir une première couche de pièce avec une bonne qualité, il est nécessaire de réaliser un “Raft”.

La matière fondue de la première couche se dépose avec une épaisseur importante. Cette épaisseur de matière va lui permettre de combler les micro-trous du plateau perforé.

Ce phénomène va permettre de limiter très fortement la rétractation de la matière.

Une fois l’impression terminée, la pièce (et son raft) seront à décoller à l’aide d’une spatule.

Un nettoyage du plateau (résidus de matière) avec une spatule sera nécessaire avant chaque impression.

Conclusion :

Le type de plateau sera à définir en fonction de vos besoins d’impression.

Pour une bonne qualité d’impression de la première couche, l’utilisation d’un plateau en verre pourrait être nécessaire.

Facile à installer, sans usure, le plateau en verre présente des avantages pour les personnes qui peuvent attendre le refroidissement du plateau entre chaque impression.

Pour une productivité plus importante, un plateau type Buildtak ou flexible permettra l’utilisation en continu de son imprimante sans devoir attendre le refroidissement du plateau.

Lors de nos essais d’impression, nous utilisons ces différents plateaux.

Cela nous permet de déterminer les meilleurs paramètres pour l’utilisation de nouveaux filaments destinés à l’impression 3D FDM.